مقدمه

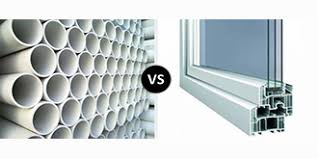

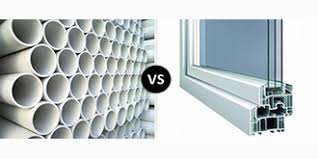

پلی وینیل کلراید بدون پلاستیسایزر یا همان UPVC (Unplasticized Polyvinyl Chloride) یکی از پرکاربردترین مواد پلیمری در صنایع ساختمانسازی، تاسیسات و تولید پروفیلهای در و پنجره، پنجره دو جداره و پنجره دو جداره وین تک و لولهها، اتصالات و محصولات صنعتی است. این ماده بهدلیل مقاومت مکانیکی و شیمیایی مناسب، عدم پذیرش پلاستیکیزه شدن و هزینه نسبتاً پایین، و نمای کرتین وال و جایگاه ویژهای یافته است. در این مقاله به زبان فارسی و با لحن رسمی، فرایند تولید UPVC از مراحل اولیه مواد خام تا محصول نهایی، خواص فیزیکی و مکانیکی، نکات کیفی، کنترلهای محیطزیستی و مسائل تجاری مرتبط بهطور جامع و کامل توضیح داده میشود.

۱. مفاهیم پایه و معرفی مواد خام

UPVC در واقع نوعی پلیمر وینیل کلراید (PVC) است که برخلاف PVC نرم (Plasticized PVC) فاقد نرمکنندههای آلی یا پلاستیسایزرهاست. وجود پلاستیسایزرها در PVC نرم باعث انعطافپذیری میشود، اما در UPVC خواهان سختی و ثبات ابعادی بیشتری هستیم.

مواد خام اصلی برای تولید UPVC عبارتند از:

- مونومر وینیل کلراید (VCM - Vinyl Chloride Monomer)

- آغازگرها و کاتالیزورها برای پلیمریزاسیون (مثل پراکسیدها یا سیستمهای انجمادی)

- افزودنیهای ثانویه شامل پایدارکنندههای حرارتی و نوری، مواد براقکننده و لغزان (lubricants)، فیلرها (مثل کربنات کلسیم)، تقویتکنندهها (در صورت نیاز)، رنگدهندهها و مواد اصلاحکننده ضربه.

هر یک از این اجزا نقش مهمی در خواص نهایی UPVC بازی میکنند. مونومر VCM معمولاً بهصورت گازی یا مایع فشرده تأمین میشود و باید با خلوص بالا و کمترین ناخالصی موجود باشد. پایدارکنندهها عمدتاً از ترکیبات قلیایی سربی (در گذشته)، ترکیبات روی، استرانتیوم یا فرآیندهای بدون سرب با استفاده از کلسیم/روی یا ترکیبات آلی تشکیل شدهاند.

۲. روشهای پلیمریزاسیون PVC

پلیمریزاسیون وینیل کلراید میتواند به روشهای مختلف انجام گیرد که هر کدام ویژگیها و کاربردهای خاص خود را دارند. روشهای رایج شامل:

-

پلیمریزاسیون تودهای (Bulk Polymerization): در این روش مونومر بهصورت خالص و بدون حلال پلیمریزه میشود. محصول حاصل خالصتر است اما کنترل دمایی چالشبرانگیز است و احتمال واکنشگرمایی شدید وجود دارد.

-

پلیمریزاسیون محلولی (Solution Polymerization): در این روش مونومر در یک حلال حل شده و پلیمریزاسیون در فاز محلول رخ میدهد. کنترل دما و ویسکوزیته آسانتر است اما نیاز به جداسازی حلال از محصول میباشد.

-

پلیمریزاسیون معلق (Suspension Polymerization): رایجترین روش صنعتی برای تولید PVC است. مونومر در آب بهصورت قطره یا ذرات معلق شده و با استفاده از امولسیونکنندهها و همزنی کنترل میشود. پس از پلیمریزاسیون، ذرات PVC خشک و گرانوله میشوند. این روش ایمنی و کنترل دما را تسهیل میکند و محصول پودری یا گرانولی تولید میشود.

-

پلیمریزاسیون امولسیونی (Emulsion Polymerization): در این روش ذرات ریز در فاز آبی تولید میشود و معمولاً برای تولید PVC با ویژگیهای خاص کاربرد دارد.

برای تولید UPVC مناسب برای پروفیلهای ساختمانی، معمولاً از روش معلق یا تودهای استفاده میشود تا درجات ویسکوزیته و وزن مولکولی مطلوب بدست آید.

۳. کنترل وزن مولکولی و توزیع آن

وزن مولکولی و توزیع مولکولی (MWD) تعیینکننده خواص مکانیکی، فرآیندپذیری و مقاومت حرارتی PVC است. وزن مولکولی بالا مقاومت کششی و ضربه را افزایش میدهد اما ویسکوزیته مذاب را بالا برده و فرآیند اکستروژن را سخت میکند. توزیع مولکولی باریک میتواند به کنترل بهتر خواص و یکپارچگی محصول کمک کند.

کنترل پارامترهای پلیمریزاسیون مانند دما، فشار، غلظت آغازگرها و زمان واکنش، ابزارهای اصلی برای تنظیم وزن مولکولی هستند. علاوه بر این، افزودنیهای زنجیرهقطعهشکن یا زیربخشدهنده میتوانند MWD را تنظیم کنند.

۴. فرمولاسیون UPVC: افزودنیها و نقش آنها

پس از تولید پلیمر پایه، برای تبدیل PVC به UPVC قابل استفاده در پروفیلها و لولهها نیاز به فرمولاسیون دقیق است. ترکیبات معمول در فرمولاسیون UPVC عبارتند از:

-

پایدارکنندههای حرارتی/نوری: برای جلوگیری از تخریب زنجیرههای پلیمری هنگام پردازش با حرارت (مثل اکستروژن) و در برابر تابش UV. پایدارکنندهها میتوانند معدنی (کلسیم/روی، روی/استرانتیوم) یا آلی باشند.

-

روانکنندهها (lubricants): داخلی و خارجی برای کنترل اصطکاک بین پلیمر و سطح قالب، بهبود جریان مذاب و جلوگیری از چسبندگی. نمونهها شامل استئاراتها و مومهای پلیمری هستند.

-

پرکنندهها/فیلرها: مثل کربنات کلسیم که علاوه بر کاهش هزینه، بر سختی، وزن و رفتار حرارتی اثر میگذارند.

-

افزودنیهای بهبود دهنده ضربه: در برخی کاربردها، پروفیلها ممکن است نیاز به مقاومت ضربهای بالاتری داشته باشند؛ بنابراین از رزینها یا پلیمرهای سازگار (مثل ABS یا ایزوپرلن) در مقدار محدود استفاده میشود.

-

رنگدهندهها و پیگمنتها: برای دستیابی به رنگ و پوشش مطلوب. در انتخاب پیگمنتها باید توجه به پایداری حرارتی و UV شود.

-

مواد ضد اکسیداسیون و ضد سوزش: در بعضی فرمولها از افزودنیهایی برای کاهش اشتعالپذیری استفاده میشود.

ترکیب این افزودنیها بستگی به کاربرد نهایی، شرایط فرآیندی و استانداردهای محیطی و بهداشتی دارد.

۵. تولید گرانول UPVC

پس از اختلاط خشک یا مرطوب پودر PVC با افزودنیها در میکسرهای صنعتی (مانند میکسرهای تیغهای یا دوشافت)، محصول بهصورت گرانول یا پودر آماده فرآیند اکستروژن میشود. مراحل کلی:

- وزنکشی دقیق مواد: برای حفظ کیفیت باید دوز هر افزودنی با دقت بالا اندازهگیری شود.

- میکس اولیه خشک: برای توزیع یکنواخت افزودنیها در ماتریس پلیمر.

- اختلاط حرارتی کنترلشده (در صورت نیاز): برخی فرمولها نیاز به پلاستیکیزاسیون فیزیکی کوتاهمدت دارند.

- دانهبندی (پلیتسازی): اگر فرایند پلیمریزاسیون منجر به پودر شده باشد، تبدیل به گرانول برای تغذیه بهتر در اکسترودر مناسب است. این کار ممکن است از طریق اکسترودر و برش مذاب یا گرانولسازهای مکانیکی انجام شود.

- خشک کردن و ذخیرهسازی: گرانولها ممکن است نیاز به خشک شدن و بستهبندی در شرایط خشک و دارای رطوبت کنترلشده داشته باشند.

کنترل کیفیت در این مرحله شامل اندازه ذرات، توزیع افزودنیها، رطوبت، و شاخص جریان مذاب (MFI) است.

۶. فرایند شکلدهی: اکستروژن پروفیل و لوله

رایجترین روش برای تبدیل گرانول UPVC به پروفیلهای در و پنجره، قابها و لولهها، فرآیند اکستروژن است. مراحل کلیدی اکستروژن:

- تغذیه اکسترودر: گرانول وارد قیف و سپس مارپیچ (screw) اکسترودر میشود.

- ذوب و مخلوطشدن: تحت حرارت و برش مکانیکی، گرانولها ذوب شده و افزودنیها یکنواخت میشوند.

- اکسترود از قالب: مذاب پلیمری از قالب مخصوص پروفیل عبور کرده و به شکل هندسی موردنظر درمیآید.

- کنترل دما و سرعت: پارامترهای کلیدی برای کیفیت سطح، اندازهها و خواص مکانیکی. دمای بخشهای مختلف اکسترودر و سرعت مارپیچ باید به دقت تنظیم شوند.

- خنکسازی و کالیبراسیون: پروفیل گرم پس از خروج از قالب وارد وانهای آب یا سیستمهای خنککننده شده تا شکل خود را حفظ کند. کالیبراسیون مکانیکی برای حصول اندازههای دقیق ضروری است.

- کشش (Pulling) و برش: پروفیل خنک شده با سرعت کنترلشده کشیده و سپس به طولهای موردنظر بریده میشود.

- بازرسی نهایی و بستهبندی: بررسی ابعادی، سطح، و تستهای مکانیکی اولیه، سپس بستهبندی نهایی.

برای لولهها، قالب و روش کالیبراسیون متفاوت است ولی اصول کلی همانند اکستروژن پروفیل است.

۷. ماشینآلات و تجهیزات کلیدی

تجهیزات اساسی در یک خط تولید UPVC عبارتند از:

- راکتورهای پلیمریزاسیون (در صورت تولید مونومر یا پلیمریزاسیون در محل)

- میکسرهای صنعتی (تیغهای، دوشافت)

- اکسترودرهای تکپیچ یا دوپیچ (بسته به فرمول و کاربرد)

- قالبهای اکستروژن مخصوص (پروفیل، لوله)

- سیستمهای خنککننده و کالیبراسیون

- تجهیزات برش، جمعآوری و بستهبندی

- دستگاههای کنترل کیفیت (دستگاه اندازهگیری ضخامت، تست ضربه، تست کشش، ویسکوزیته مذاب و غیره)

کیفیت و طراحی مارپیچ و قالب، نوع سیستم کنترل دما و سرعت، و دقت کالیبراسیون نقش تعیینکنندهای در کیفیت محصول نهایی دارند.

۸. کنترل کیفیت و تستها

کنترل کیفیت در تولید UPVC شامل آزمونهای شیمیایی، فیزیکی و مکانیکی است:

- آزمونهای شیمیایی: تعیین ترکیب، میزان ناخالصیها، بررسی وجود فلزات سنگین و پایدارکنندههای اضافی.

- شاخص جریان مذاب (MFI): نشاندهنده ویسکوزیته نسبی و فرآیندپذیری.

- آزمونهای مکانیکی: مقاومت کششی، مدول کششی، ضربه (Charpy یا Izod)، سختی.

- آزمونهای حرارتی: نقطه نرمشدن، پایداری حرارتی با استفاده از تستهای TGA یا اندازهگیری تغییرات رنگ.

- آزمونهای ابعادی و سطحی: بررسی ضخامت پروفیل، تختی سطح، صافی و خراشپذیری.

- آزمونهای عمر و UV: پایداری در برابر تابش ماوراءبنفش و تغییرات طولانیمدت.

استانداردهای ملی و بینالمللی مختلفی برای UPVC وجود دارد (مثل ASTM، ISO یا استانداردهای ملی) که محصولات تولیدی باید با آنها سازگار شوند.

۹. مسائل زیستمحیطی و ایمنی

تولید PVC و UPVC با چالشهای زیستمحیطی و ایمنی همراه است:

- انتشار VCM: مونومر وینیل کلراید (VCM) اگر کنترل نشود، سمی و سرطانزا است. بنابراین سیستمهای بازیابی و کنترل گاز و تجهیزات ایمنی ضروری هستند.

- پایدارکنندهها: برخی پایدارکنندههای سنتی (مانند ترکیبات سربی) سمی بوده و باید با گزینههای امنتر جایگزین شوند.

- بازیافت: UPVC قابلیت بازیافت مکانیکی دارد؛ پروفیلهای قدیمی و ضایعات تولیدی میتوانند خرد و مجدداً اکسترود شوند. بازیافت شیمیایی نیز برای تبدیل PVC به مواد پایه مجدداً مورد بررسی است.

- انتشار HCl و گازهای سمی در هنگام سوختن: PVC هنگام سوختن هیدروکلریک اسید (HCl) تولید میکند؛ بنابراین مدیریت صحیح ضایعات و جلوگیری از سوزاندن غیرکنترلی ضروری است.

- مصرف انرژی و آب: فرایندهای پلیمریزاسیون و اکستروژن مصرف انرژی و آب دارند که باید بهینه شوند.

صنعت PVC بهسمت حذف پایدارکنندههای سمی، بهبود راندمان انرژی، و توسعه فرآیندهای بازیافت حرکت کرده است.

۱۰. ویژگیها و کاربردهای UPVC

UPVC بهدلیل خواص زیر در بسیاری از کاربردها استفاده میشود:

- مقاومت شیمیایی بالا در برابر اسیدها و بازها

- پایداری ابعادی و سختی مناسب

- مقاومت به خوردگی و پوسیدگی

- نگهداری کم و طول عمر بالا

- عایق حرارتی و صوتی مناسب (در طراحی پنجرهها با محفظههای چندحالته)

- مقاومت در برابر آب و رطوبت

کاربردها:

- پروفیلهای در و پنجره ساختمان (ویلایی و آپارتمانی)

- لولهها و اتصالات فاضلاب، آب و انواع لولههای صنعتی

- پوششهای نمای ساختمان، قرنیزها و پروفیلهای دکوراتیو

- کابینتها و مصالح داخلی در محیطهای مرطوب

- محصولات صنعتی و قطعات ماشینآلات که نیاز به مقاومت شیمیایی دارند

28th January 26